به احتمال زیاد کسانی که تجربه کار با با دستگاه های رنگ پاش پودری را دارند به مشکلاتی از قبیل کلوخه شدن پودر یا پوشش نداشتن رنگ پودری یا پرتاب بی رویه و پراکنده پودر و مشکلاتی از این قبل مواجه شده اند در لیبست زیر تعدادی از مشکلات و راه حل های رفع مشکل که بسیار کارردی و کارراه انداز می باشد بیان شده است . توجه داشته باشید این لیست در حال تکمیل می باشد .از کاربران گرامی درخواست می گردد چنانچه تجاربی در این زمینه دارید می توانید از قسمت نظرات همین مطلب اقدام به ارسال مطلب خود نماید.

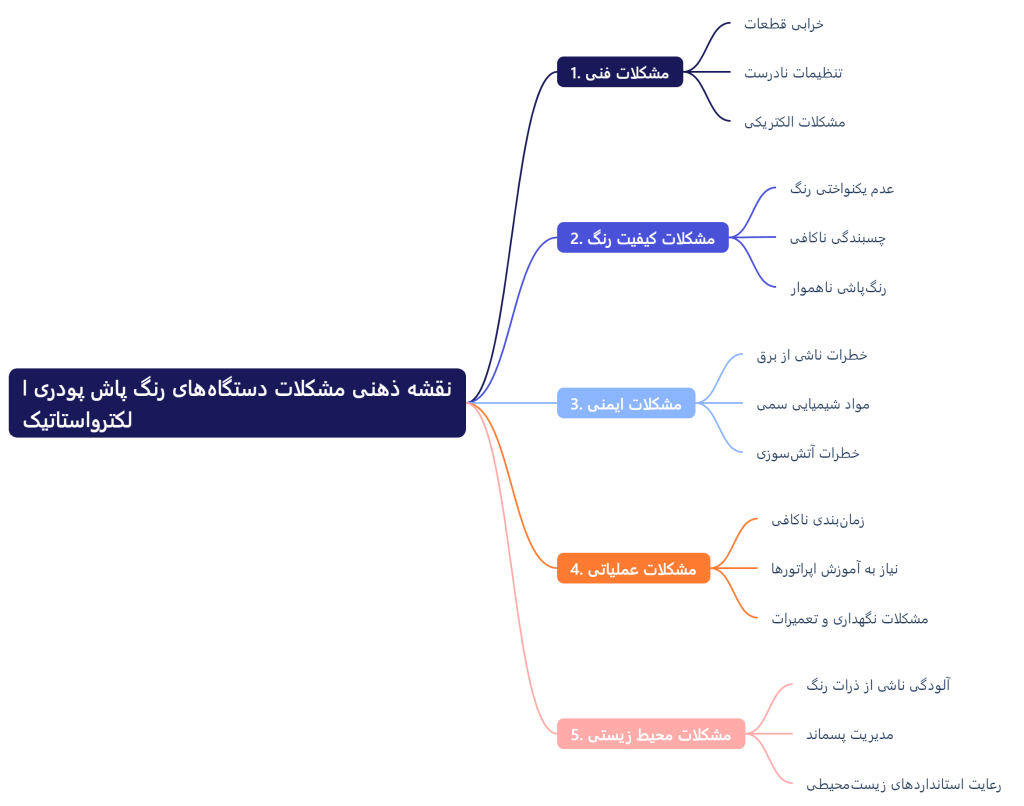

نقشه ذهنی مشکلات دستگاههای رنگ پاش پودری الکترواستاتیک

توجه : رنگ نارنجی عنوان مشکل را بیان می کند.

و رنگ سبز راه حل مشکل بیان می کند .

1 كلوخه و سفت شدن پودر در داخل كارتن و يا مخزن رنگ

نگهداري و حمل پودر در شرايط نامساعد و زمان طولاني

(رطوبت و درجه حرارت مجاز محل نگهداري بر روي كارتن درج شده است) سرند کردن رنگ با الک شماره 60-80 و معلق کردن پودر در مخزن رنگ با فشار هواي بالا و تميز

پودر در مخزن معلق نمي ماند و سنگين است مناسب نبودن فشار هواي زير مخزن پودر

– مسدود شدن منافذ صفحه فلودايز(هواي زير

مخزن)

– متراكم شدن پودر در كف مخزن

– اضافه كردن فشار هواي شبكه به سيستم در صورت امكان

– آزمايش كنترل خطوط هواي فشرده از لحاظ تميزي

– تخليه ظرف و مخزن پودر و كنترل و تميز كردن

منفذهاي صفحه فلودايز

– بهم زدن پودر داخل مخزن با دست و افزايش فشار هوا تا زماني كه پودر به حالت معلق در بيايد

سرريز شدن پودر از مخزن زياد بودن فشار هواي زير مخزن

– بالا بودن سطح رنگ در مخزن(بيش از سه چهارم حجم مخزن)

– ريز بودن بيش از حد دانه بندي رنگ

كم كردن فشار هواي ورودي به مخزن رنگ

– كاهش سطح رنگ در مخزن به كمتر از سه چهارم

– افزودن رنگ با دانه بندي درشت تر و كاهش رنگ

بازيافتي در مخزن

تجمع پودر در داخل شيلنگ ها و انتقال پودر به صورت پراكنده به

پيستوله (تپق زدن) سرعت هواي انتقالي نسبت به مقدار پودر بسيار كم است

– قطعات انژكتور فرسوده است

– طولاني بودن بيش از حد شيلنگها

افزايش فشار هواي مخزن متصل به انژكتور و تميز

كردن شيلنگها

– تعويض قطعات فرسوده انژكتور

– تعويش شيلنگها با نوع كوتاهتر

پرتاب نامنظم و پراكنده پودر

(ابر پودر خروجي از تفنگي يكنواخت نيست) تجمع ذرات بسيار ريز پودر در داخل تفنگي و يا سيستم پودر رساني (زياد بودن رنگ بازيافتي) مقدار رنگ بازيافتي را كنترل و كاهش دهيد

– پيستوله را بطور مرتب و در فواصل كوتاه تميز كنيد

– رنگ بازيافتي را حتما الك كرده و استفاده كنيد

خروج بيش از حد غبار رنگ از كابين پاشش باز بودن غير ضروري و بيش از حد دهانه ها و درهاي كابين پاشش

– مسدود شدن فيلتر هواكش داخل كابين و يا فيلترهاي نهايي

– زياد بودن پودر خروجي از تفنگي بيش از استاندارد

بستن درها و محفظه هاي كابين و تغيير و تنظيم دهانه هاي ورودي و خروجي به نسبت اندازه قطعات مورد رنگ كاري

– افزايش مكش هواكش هاي داخلي كابين

– تميز كردن فيلتر مربوطه و در صورت نياز تعويض آنها

– تعداد تفنگي ها را كاهش داده و يا پودر خروجي از

آنها را کم کرده و کنترل نمائید.

ضخامت رنگ يكدست نيست و اختلاف زيادي در سطح پوشش قطعه مشاهده مي شود ولتاژ دستگاه پاشش زياد و يا غير ضروري است

– فاصله بين تفنگي پاشش و قطعه كم يا زياد است

– ارت (اتصال زمين) ضعيف است

– تنظيمات و مقادير پاشش از تفنگي صحيح نيست

– سرعت حركت خط مناسب نيست

– جريان هواي داخل كابين در پاشش و طرح پودر اختلال ايجاد مي كند

– قطعه به شكل نامناسبي آويز شده است

– رطوبت هواي محيط مناسب نيست

ولتاژ را تنظیم نموده و حتی الامکان کاهش دهید

– فاصله تفنگي و قطعه را تنظيم نماييد (استاندارد فاصله 17 الي 20 سانتيمتر است)

– اتصال زمين را بررسي و تقويت كنيد

– ازتنظيم بودن تفنگي و پاشش در رفت و برگشت و لبه هاي كار اطمينان حاصل كنيد و يا با فروشنده دستگاه تماس بگيريد

– آويختن قطعه و فواصل آنها را از همديگر و با تفنگي تصحيح كنيد

– فشار هواي زير مخزن پودر را بازرسي و كنترل

نماييد. هميشه حداقل يك دوم مخزن بايد پر از پودر باشد

– قطر و طول شيلنگها را كنترل و از سلامت آنها

مطمئن شويد.

پوشش ندادن رنگ در گوشه ها و

گوديها سرعت هوا در تفنگي پاشش بسيار زياد است و باعث پراكندگي پودر مي شود.

– مناسب نبودن فاصله قطعه و تفنگي (حداقل 17 حداكثر 20 سانتيمتر)

– مقدار پودر خروجي از تفنگي بسيار كم است

– اتصال زمين (ارت) خيلي ضعيف و يا كاملا قطع است

– زاويه پاشش پودر باز مي باشد

– ولتاژ دستگاه پاشش بسيار زياد است

– نسبت بازيافت و دانه هاي ريز در رنگ بالا مي باشد

كاهش فشار باد و هوا در تفنگي پاشش

– تنظيم فاصله تفنگي با قطعه

– افزايش مقدار فشار پودر از مخزن به تفنگي

(ejector)

– بازرسي وتقويت ارت كابين پاشش و خط رنگ

– دفلكتور(سرنازل) گرد را با دفلكتر كوچكتر و يا نازل تخت تعويض نماييد.

– كاهش ولتاژ تا ميزان هماهنگ و يكنواخت شدن ضخامت پودر در داخل و خارج گوشه ها

– مقدار بازيافت را كاهش داده و از رنگ با دانه بندي ريز كمتر استفاده كنيد

پودر به مقدار كافي باردار نمي شود و از روي قطعه مي ريزد (قبل از پخت) مشكل الكتريكي خط پاشش (كابين)

– ولتاژ لازم جهت الكترودهاي پيستوله پاشش ايجاد نمي شود

– پاشش بيش از حد تفنگي

– نسبت بازيافت زياد است

– تفنگي با پودر رنگ متناسب نيست

تقويت ارت كابين و دستگاه پاشش

– كابلها، فيوزها و الكترودها را بازرسي كرده و از

سلامت آنها اطمينان حاصل كنيد

– اندازه گيري ولتاژ خروجي تفنگي و اطمينان از برابر بودن آن با نمايشگر روي دستگاه

– كاهش رنگ بازيافت

– تماس با فروشنده دستگاه و ذكر نوع قطعات و

مشاوره جهت انتخاب تفنگي مناسب با پودر و قطعه مورد نظر

پوست پرتقالي شدن سطح رنگ بالا رفتن سريع دما در كوره

– كم يا زياد بودن بيش از حد ضخامت رنگ به ميزان زياد

– پايين بودن دماي كوره

– گرم شدن رنگ قبل از استفاده

– عدم اتصال سيستم به ارت مناسب

كاهش دماي ورودي كوره

اعمال رنگ به ميزان متناسب و استاندارد 50 الی 70

ميكرون

تنظيم كوره به منظورافزايش دما

تعويض رنگ

ارت را كنترل كنيد

دانه دار بودن سطح پوشش پس از پخت مخلوط شدن با رنگهاي ديگر

– آماده سازي و شستشوي قطعه بطور ناصحيح

– آلودگي محيطي

– وجود روغن و آب در هواي كمپرسور

تميز كردن تفنگي و دستگاه پاشش و مخزن رنگ و

تعويض رنگ

– بررسي و اصلاح و مراحل شستشو و مواد مربوطه

– بررسي محيطي خط رنگ از نظر آلودگي گرد و خاك

و فرسودگي عايق بندي كوره و غيره

– كنترل و بازرسي فيلترهاي هوا و روغن كمپرسور هوا

پوشش ناكافي سطح و فرار رنگ به قطبين قطعه

ضخامت پايين رنگ

– مشكل الكتريكي خط پاشش

– پيچيدگي قطعه

افزايش خوراك پودر و ضخامت رنگ اعمال شده

– بررسي و تنظيم و تعمير اتصالات الكتريكي دستگاه

پاشش و ارت كابين

– تعويض رنگ و استفاده از رنگ ترايبو

توجه: براي استفاده از رنگ ترايبو براي قطعات پيچيده بايد از دستگاه مخصوص پاشش ترايبو

استفاده كرد

گل باز نكردن و صاف شدن رنگهاي چرمي و چكشي پايين بودن دماي كوره

– آلودگي خط پاشش و كابين با رنگ غير چرمي

– مخلوط شدن رنگ با رنگهاي غير چرمي

– انقضاي تاريخ مصرف رنگ

– نامناسب بودن محل نگهداري رنگ از جهت دما و رطوبت ضخامت بالاي قطعه بيش از 5 ميليمتر

افزايش دما و يا زمان قرار دادن قطعه در كوره و بالا بردن دماي ورودي كوره جهت شوك حرارتي

– تميز كردن خط پاشش و گان و كابين

– تعويض رنگ آلوده

– توجه به تاريخ مصرف و تعويض رنگ

– دماي مناسب حداكثر 30 درجه و رطوبت حداكثر 75 درصد قطعات ضخيم پيش از پاشش رنگ پيش گرم شوند.

شكنندگي و پايين بودن مقاومت در تست ضربه رنگهاي غير چكشي ضخامت بيش از حد

– پخت ناكافي

– آماده نبودن سطح قطعه بدليل شستشوي ناقص

ضخامت در رنگهاي صاف 50 الي 70 ميكرون- رنگهاي چرمي 80 الي 90 ميكرون و رنگهاي چكشي 100 الي 120 ميكرون تنظيم كنيد

– دماي پخت را تا 200 درجه در 10 دقيقه بالا ببريد

– مراحل شستشو را كنترل كنيد

(توجه رنگهاي چكشي دكوراتيو بوده و حالت تزئيني

داشته و اصولا مقاومت بالايي در تست ضربه ندارند

عدم چسبندگي (پوسته شدن رنگ از روي قطعه)

ناقص بودن شستشو و آماده سازي سطح

– پخت ناكافي

– ضخامت بالاي رنگ بررسي مراحل شستشو و مواد مربوطه

– افزايش دما و يا زمان پخت

– تنظيم و كاهش ضخامت در حد استاندارد

وجود حفره و گودي در سطوح تمام شده رنگ بطور پراكنده و يكنواخت آلوده بودن پودر با مواد آلاينده موجود در كابين كه با رنگ مطابقت ندارد

– مواد روغني به جا مانده در سطح قطعه مورد نظر بدليل شستشوي ناقص

– وجود روغن و يا رطوبت در هواي كمپرسور

تميز كردن سيستم قبل از رنگ كاري و هنگام تعويض رنگ

– كنترل و شارژ سيستم شستشو و در صورت لزوم

تعويض مواد آن

– حذف آلودگي روغن و آب از سيستم هواي كمپرسور با سرويس و تعويض فيلترهاي مربوطه به طور منظم

رنگ پريدگي و تغيير شيد رنگ در سطح تمام شده

آلوده بودن كابين و سيستم به رنگ قبلي

– فاسد بودن پودر تازه قبل از تعويض و يا اضافه كردن رنگ تازه سيستم را كاملا تميز كنيد

– با شركت سازنده پودر تماس بگيريد

سياليت (ژل شدگي) و تركيب ضعيف رنگ در حين پخت ضخامت رنگ بسيار كم است

– سرعت حرارت دادن در كوره بيش از حد كم است

– فشار هواي تفنگي بالا است

– پودر رنگ مناسب نيست (زبر است)

اطمينان از ضخامت مناسب لايه ها با دستگاه ضخامت سنج

– تنظيم فشار هواي تفنگي پاشش

– افزايش دماي داخلي كوره به ميزان 200 درجه و تنظيم اقامت قطعه به ميزان 20 دقيقه در دماي مذكور به صورت يكنواخت

مات شدن رنگ براق پس از پخت آلودگي پودر به مواد و پودرهاي ديگر با مشخصات متفاوت

– حرارت دادن سريع و بسيار زياد در زمان پخت پاكسازي كلي و دقيق كابين پاشش سيستم پودر رساني و سيستم گردش پودر و تفنگي و شيلنگهاي مربوطه قبل از تعويض رنگ پودري تازه

– كاهش دادن حرارت ورودي كوره

سايه روشن شدن رنگ بالا بودن دما و زمان پخت

– اختلاف ميزان پاشش در قسمتهاي مختلف قطعه كاهش دما به زير 250 يا كاهش زمان به كمتر از 10 دقيقه

– اعمال يكنواخت رنگ روي قطعه

نمونه ای پودر های کلوخه شده

با سپاس از پست بسیار مفیدتون

من مشکلم اینه ک گوشه های کار ب خوبی پوشش داده نمیشه و بی رنگ میمونه، ولتاژ هم کم کردم نشد (البته بهتر شد) و تمام کارهای لازم و گفته شدرد انجام دادم جز یکی

، بنده قبلا سیم ارت رو ب صورت سبد در اوردم و تو عمق ق متری زمین با نمک و ذغال دفن کردم و مشکلی نداشتم تغریبا، اما الان فقط با یه میله 2 متری مسی کوبیدم تو زمین، امکان داره مشکل تز اطن باشه؟

شماره تماس بنده

0905*****

ممنون میشم کسی راهنماییم کنه

سلام وقت بخیر

لطفا با واحد فنی تماس بگیرید تا مشاوره رایگان کمکتان کنیم

همچنین میتوانید در واتساپ تماس بگیرید

09151235939